A transferência por curto circuito controlado utilizado no processo de soldagem MIG/MAG (GMAW) para soldagem de tubulações visando melhorar qualidade e produtividade na soldagem de tubulação, substituindo o processo TIG (GTAW) nas operações de soldas de passes de raiz, é uma realidade ocorrente nos sistemas produtivos. Isso é um fato já consolidado em todo o mundo, porém pouco divulgado.

Por essa razão trazemos mais uma inovação tecnológica que utiliza a manipulação do curto circuito controlado aplicado nas operações de soldagem de tubulações – A tecnologia WiseRoot+, desenvolvida pelos finlandeses da KEMPPI.

É sabido que, para tais aplicações, a soldagem de passes de raiz aberta e sem cobre-junta (Backing Metálico ou Cerâmico) é usada em situações que impedem a soldagem de ambos os lados do material de base. A soldagem externa sem cobre-junta tornou-se possível através da introdução da avançada tecnologia de fonte de alimentação. A exemplo disso, o sucesso conquistado pela aplicação do STT (Surface Tension Transfer – Lincoln Electric) e RMD (Regulated Metal Deposition – Miller Welds) promoveram uma verdadeira revolução na soldagem de tubulações.

O WiseRoot+ vem como uma nova opção, que inspirada no STT, promete melhorar consideravelmente a qualidade e a produtividade da soldagem circunferencial de tubulações. Os resultados dos testes de soldagem feitos com o WiseRoot+ mostram claramente o efeito benéfico desse novo controle sobre a estabilidade do arco, formação de respingos, formação de penetração de solda e velocidade de soldagem. Benefícios observados quando comparado ao processo de soldagem MIG/MAG convencional.

Obtiveram-se soldas de passes de raiz lisas e consistentes, com penetração completa e fusão de paredes laterais. As velocidades de soldagem utilizadas foram três a quatro vezes mais elevadas do que as utilizadas na soldagem TIG (GTAW).

O artigo abaixo descreve o processo WiseRoot+ de forma simples e direta, visando a compreensão do processo para os caros leitores do BLOG DO SOLDADOR.

WISEROOT+ Introdução ao processo

Nas últimas cinco décadas, os desenvolvimentos na soldagem de tubos permitiram que as soldagens fossem feitas com alta qualidade e eficiência consistentes (ver Ref. 1). Soldagem externa unilateral sem cobre-junta tornou-se possível devido à introdução da avançada tecnologia de fonte de alimentação. Muitos fabricantes de equipamentos de soldagem introduziram recentemente produtos projetados especificamente para esta finalidade.

Por exemplo, o processo de transferência de tensão superficial da Lincoln (STT) pode ser usado para soldagem de raiz aberta de um lado em qualquer posição (ver Ref. 2). Hoje, a Miller e as européias Fronius e EWM possuem produtos correspondentes no mercado. O processo WiseRoot + da Kemppi envolve uma medição muito precisa da voltagem, que serve como entrada para o controle de intensidade da corrente. Uma vez que a fonte de soldagem reconhece o curto-circuito, um aumento controlado da intensidade da corrente ativa a transferência da gota de metal de enchimento no arame de solda. Quando uma faixa máxima de medição de intensidade da corrente controlada é atingida, a intensidade da corrente cai , antes que a gota de metal de enchimento seja depositada e o curto-circuito termine. Isso faz com que o curto-circuito que termina em um ponto de baixa corrente produz uma transferência suave do metal de enchimento, sem respingos. Depois que o curto-circuito é quebrado, um pulso é criado na corrente que aquece o poça de fusão, mas não causa a transferência do metal de enchimento.

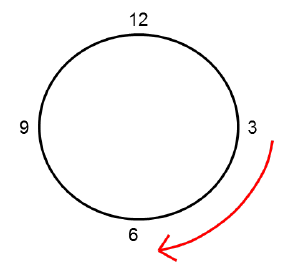

O processo WiseRoot + pode ser usado para soldagem de raiz de tubos e chapas sem a utilização de cobre-junta. Assim como em outros processos de soldagem por curto-circuito controlado, na soldagem de um tubo horizontal estacionário, uma técnica de soldagem oscilante e descendente pode ser utilizada na posição de 12 a 6 horas. Com um tubo na posição vertical, a soldagem pode ser realizada também na posição do 2G.

O controle WiseRoot + foi projetado para ser intuitivo. É um programa de soldagem inserido em uma fonte de soldagem de alta performance (ex. Kemppi FastMig) e que baseia-se no tipo de arame, na bitola do mesmo e do gás de proteção utilizado. Escolhendo o programa WiseRoot+ e inserindo as informações sobre a arame e gás de proteção o usuário poderá selecionar a velocidade de alimentação do arame desejada e assim o programa de soldagem selecionado controla o ajuste de todos os outros parâmetros elétricos do sistema. Além disso, o soldador pode usar uma opção de ajuste fino para alterar o efeito do calor imposto (heat input) produzido pelo arco elétrico sobre o metal de solda. Este ajuste fino poderá afetar a penetração da raiz.

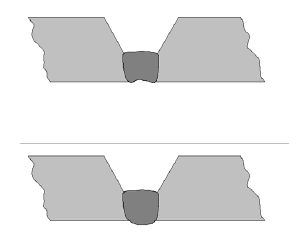

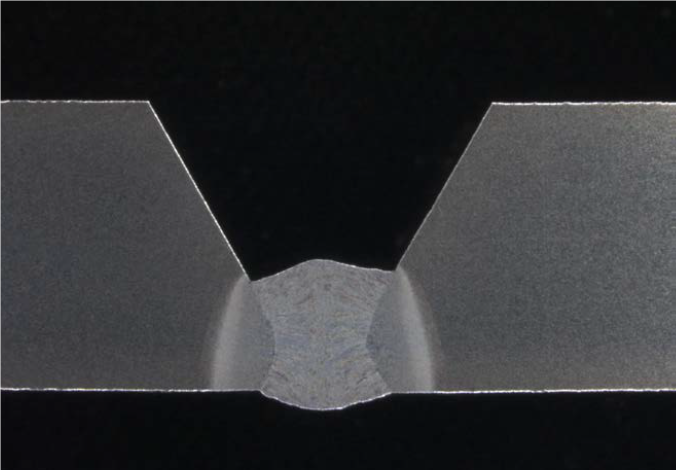

Particularmente na soldagem de um tubo estacionário na posição de 3 a 6 horas (ver Figura 2) com uma abertura de raiz relativamente grande, a concavidade de raiz pode ocorrer (como mostrado na Figura 3).

Isso é causado por entrada de calor excessivamente alta, com a poça de fusão fluindo para dentro da raiz. Em tal situação, o controle de ajuste fino pode ser ajustado na direção negativa (-) , para diminuir a entrada de calor. Isto produz uma solda aceitável também no lado da raiz (ver Figura 3).

Em geral, o ajuste (-) é necessário para aberturas de raiz mais largas, para manter a poça de fusão mais “fria” e melhor controlável, evitando de aquecê-la demais. O ajuste na direção positiva (+) do ajuste fino é usado para aberturas de raiz mais estreitas, para garantir a fusão lateral das faces da raiz.

Pelas razões acima mencionadas, pode ser necessário ajustar os parâmetros de soldagem à medida que a posição da tocha muda durante a soldagem de um tubo estacionário. Isso pode ser feito sem interrupções durante o processo de soldagem com o recurso “MatchChannel”, inserida no sistema “Kemppi FastMig X”, que permite que o soldador altere o canal de memória de parâmetros pré-definidos sem interromper a soldagem.

Os parâmetros de soldagem otimizados para as várias posições de trabalho podem ser salvos na memória MatchChannel. Ao tornar possível soldar em todas as posições com parâmetros otimizados, o recurso MatchChannel oferece qualidade e produtividade adicional: Parar e reiniciar a soldagem é prejudicial à produtividade quando soldamos tubulações. Isso ocorre porque a extremidade da solda deve ser lixada (vulgarmente conhecido como “unha” pelos soldadores brasileiros) antes que a soldagem continue. A maioria dos defeitos de soldagem ocorrem em pontos onde a soldagem foi reiniciada, de modo MatchChannel melhora a qualidade a este respeito, evitando paradas desnecessárias para troca de parâmetros de soldagem.

O programa WiseRoot + foi desenvolvido para soldar passes de raiz em juntas de topo. A forma e o tipo do chanfro podem ser selecionados de acordo com a espessura da peça de trabalho. A Kemppi garante que com uma espessura de 5 mm ou menos, podem ser utilizadas juntas quadradas e uma folga de 0 a 3 mm, dependendo da espessura. Com metais de base mais espessos, podem ser utilizados outros tipos de juntas de topo. Por exemplo, quando a espessura é de 10 mm, recomenda-se uma preparação chanfro em “V” (ver Figura 4) com abertura de 1,5 a 4mm e uma face de raiz de aproximadamente 2mm.

Uma das vantagens oferecidas pelo processo WiseRoot + é que a penetração suficiente pode ser alcançada consistentemente, não importando quão estreita seja a abertura da raiz. Isso melhora a produtividade de duas maneiras: o volume da junta diminui, e a soldagem do passe de raiz pode ser realizada com parâmetros de soldagem com valores mais altos.

Para tubulações mais espessas, é mais eficaz em termos de custos usar uma preparação de chanfro em “U” composto ou uma preparação de chanfro em “U” único (como mostrado na Figura 5), as quais ajudam a diminuir o volume da junta. Para juntas de topo com chanfro em “U” único, a abertura da raiz é normalmente de 0 mm e a face da raiz é 1-2 mm. Para esse tipo de junta e chanfro, os parâmetros de soldagem precisam ser mais elevados e a soldagem automatizada é recomendada devido à elevada velocidade de soldagem.

Em alguns casos, a abertura da raiz poderá aumentar mais do que nos exemplos citados nas figuras anteriores. Porém isso não causa problemas para programa WiseRoot + pois é tolerante a grandes aberturas. Naturalmente, quando a diferença é maior do que o recomendado, a produtividade sofre, porque o soldador tem que usar valores mais baixos para os parâmetros de soldagem. Os testes de soldagem foram realizados com êxito com intervalos de até 10 mm. Embora tais aberturas de raiz não sejam recomendadas, elas ainda podem surgir em aplicações desafiadoras em que um ajuste preciso não pode ser garantido.

O programa WiseRoot+ foi desenvolvido para a soldagem de passes de raiz para o aço ao carbono. O pacote de programas para soldagem disponíveis no sistema FastMig X (que inclui o programa WiseRoot+) possibilita aplicações em vários tipos de arames para soldagem de aços estruturais, aço inoxidáveis e aços de alta e baixa liga.

Também estão disponíveis programas de soldagem para arames sólidos de aço em tamanhos diferenciados (1,045 polegadas ou 1,14 mm) e com gases mistos de argônio e CO2. Este tipo de arame é comumente utilizado na soldagem de passes de raiz em gasodutos russos.

O processo WiseRoot + foi desenvolvido especificamente para soldar em passes de raiz de juntas de topo e sua aplicação principal focada na soldagem tubulações em todas as posições.

Experiências

Os testes de soldagem foram realizados com o processo WiseRoot +, que é uma característica padrão do sistema multifuncional GMAW FastMig X da Kemppi (mostrado na Figura 7). O objetivo do teste foi avaliar a viabilidade do novo processo de soldagem de tubos horizontais de aço X60 estacionário com um diâmetro externo de 600 mm.

A espessura de parede do tubo era de 12 mm com uma preparação de junta de topo com chanfro em “V”.

A abertura da raiz foi dimensionada entre 2 mm e 3 mm, com a face da raiz variando de 1,5 a 2 mm.

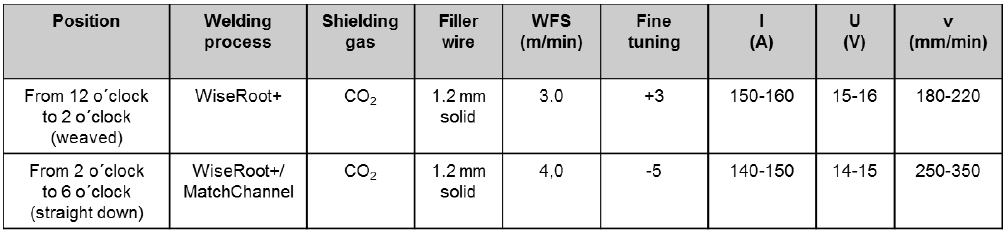

A Tabela 1 apresenta os parâmetros de soldagem utilizados nas experiências.

Resultados e Discussão

Os testes de soldagem demonstraram o efeito benéfico do programa WiseRoot+ sobre a estabilidade do arco, o controle da poça de fusão, a formação da penetração e velocidade de soldagem. Obtiveram-se passes de raiz de bom acabamento, com penetração completa e fusão ótima fusão lateral da raiz (ver Figura 8). A velocidade máxima de soldagem que permite uma qualidade de solda aceitável (nível B de acordo com a norma ISO 5817) foi três a quatro vezes maior com o processo WiseRoot + do que com a soldagem utilizando o processo GTAW.

Além disso, os resultados com WiseRoot + mostraram claramente que é mais fácil compensar as variações na abertura da raiz do que com um processo convencional de curto-circuito. A maior tolerância à abertura permite que as juntas sejam preparadas e montadas de forma menos precisa, economizando tempo e reduzindo os custos das preparações para soldagem.

Conclusão

Os resultados de experimentos bem-sucedidos descrito e avaliado aqui podem ser resumidos nas seguintes três afirmações:

1. O processo WiseRoot + pode ser usado para soldagem de raiz aberta de tubos e placas de um lado sem apoio. Na soldagem de um tubo horizontal estacionário, uma técnica de downhill é usada na posição de 12 a 6 horas.

2. Os testes de soldagem demonstraram o efeito benéfico do novo processo sobre a estabilidade do arco, formação de respingos, controle do pool de solda, formação de penetração e velocidade de soldagem. Passes de raiz lisa e consistente com penetração completa e fusão de paredes laterais foram criados nas experiências.

3. Adicionalmente, os resultados mostraram claramente que é mais fácil compensar as variações na largura do intervalo do que com os processos convencionais de curto-circuito.

Referências

1. Yapp, D. (2011). Pipelines International, março de 2011. Soldagem por circunferência de tubulação de alta produtividade: Desenvolvimentos na soldagem mecânica de tubos, p. 44.

2. DeRuntz, B.D. (2001). Surface Tension Soldagem de transferência na fabricação. Selected Paper apresentado na Associação Nacional de Tecnologia Industrial Conference, Detroit Michigan, pp. 20-26.

Contatos para esclarecimentos

Jyri Uusitalo – jyri.uusitalo@kemppi.com

Petteri Jernstrom – petteri.jernstrom@kemppi.com

Kemppi Oy, Kempinkatu 1, 15801 Lahti, Finlândia.

Gostou deste artigo? Não deixe de divulgá-lo nas suas redes sociais.