A crescente demanda das obras promovidas pela exploração do petróleo no Brasil desencadeou uma busca consequente por inovações tecnológicas que atenda às necessidades de produção e manufatura.

A soldagem é um importante processo e está presente na grande maioria dessas obras.

Atualmente é possível garantir maior produtividade associada com qualidade e baixo custo final graças a inserção de novas tecnologias que atuam em processos já conhecidos, que incrementam e possibilita ganhos ilimitados.

Essa postagem tem o propósito de divulgar inovações tecnológicas aplicadas na soldagem de passes de raiz utilizando um processo largamente utilizado nos mais diversos ramos da indústria – O Processo G.M.A.W – C.C. – mais conhecido como MIG/MAG por Curto Circuito Controlado.

O que é “passe de raiz”?

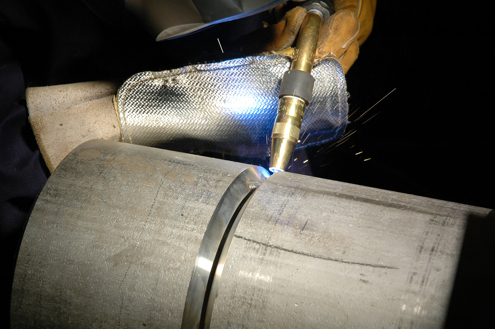

O Passe de Raiz é uma terminologia utilizada frequentemente entre os profissionais da soldagem para definir o primeiro passe de solda entre dois corpos distintos utilizado para dar sustentação aos demais passes e promover selamento completo entre os corpos soldados de forma permanente quando realizamos uma operação de soldagem onde não é possível o acesso para uma soldagem bilateral (Exemplo: Soldagem de tubos com diâmetros inferiores à 40 polegadas ou de grandes comprimentos).

A soldagem em passes de raiz é feita unilateralmente e deverá ter qualidade (padrão) de uma soldagem que poderia ser feita pelos dois lados, garantindo fusão lateral da face da raiz e penetração suficientemente controlada, atendendo os requisitos do projeto soldado.

O Passe de Raiz é uma terminologia utilizada frequentemente entre os profissionais da soldagem para definir o primeiro passe de solda entre dois corpos distintos utilizado para dar sustentação aos demais passes e promover selamento completo entre os corpos soldados de forma permanente quando realizamos uma operação de soldagem onde não é possível o acesso para uma soldagem bilateral (Exemplo: Soldagem de tubos com diâmetros inferiores à 40 polegadas ou de grandes comprimentos).

Inserção de tecnologias avançadas.

Apesar de serem considerados antigos, menos produtivos e consequentemente de custo elevado, os processos aplicados para soldagem de passes de raiz por eletrodo revestido (SMAW) e TIG (GTAW) ainda são bastante utilizados nas obras, em especial no Brasil.

O processo que utiliza Eletrodo Revestido para soldagem de passe de raiz ainda é muito utilizado por ser um processo popularmente mais fácil de operar e de custo inicial baixo, porém a incidência de defeitos e descontinuidades é frequente, além de ser um processo de soldagem que apresenta baixa produtividade.

O processo TIG é amplamente utilizado na soldagem de passe de raiz, garantindo boa fusão e controle total do processo, porém possui baixa produtividade e uma grande habilidade é requerida do soldador.

A necessidade de maior produtividade fez com que o processo MIG/MAG convencional (GMAW) se popularizasse, porém restrito somente a posição de soldagem 1G (Plana), com o tubo girando, por exemplo. Isso se deve a utilização do modo de transferência por curto-circuito convencional, que promove maior deposição de material por uma determinada quantidade de tempo, se comparado aos processos SMAW e GTAW, porém sem garantias de fusão lateral e controle total de penetração da solda na raiz. A incidência de falta de fusão na utilização deste processo ocorre, pois, a energia aplicada neste não é direcionada corretamente e as flutuações de potência ocorrem frequentemente.

Reunindo as informações e experiências anteriores necessárias para se desenvolver curvas com características elétricas devidamente controladas que atendam as necessidades requeridas para soldagem de passes de raiz de acordo com as normas classificadoras (AWS, ASME, ABNT, etc.), os fabricantes e fornecedores de tecnologia de soldagem desenvolveram sistemas eficazes, de fácil aplicação e que promovem maior produtividade, conforto operacional e menor custo.

Levando em consideração a inserção de tecnologia em processos de soldagem já conhecidos, os fabricantes juntaram os benefícios das aplicações de soldagem GTAW (controle da energia direcionada que promove alta fusão nas laterais da raiz e belíssimo acabamento) com os promovidos pela soldagem GMAW (maior taxa de deposição em menor tempo), associaram tudo isso a sistemas avançados de controle do arco elétrico e com isso, criaram um novo conceito de controle do arco elétrico aplicado ao processo GMAW – a transferência por Curto-Circuito Controlado.

O Curto Circuito Controlado aplicado no processo GMAW.

A avançada tecnologia aplicada ao modo de transferência metálica inserida no processo de soldagem GMAW conhecida como curto-circuito controlado é promovida através de sistemas (hardwares e softwares) projetados exclusivamente para controlar e monitorar todas as fases da transferência metálica, desde a concepção da gota ao desprendimento da mesma na peça a ser soldada.

Essa tecnologia promove curvas de características elétricas controláveis destinadas às aplicações de diversas operações de soldagem, inclusive em passes de raiz, proporcionando qualidade e maior produtividade. O estudo dessa tecnologia vem se desenvolvendo durante anos, mas sua aplicação em larga escala é recente.

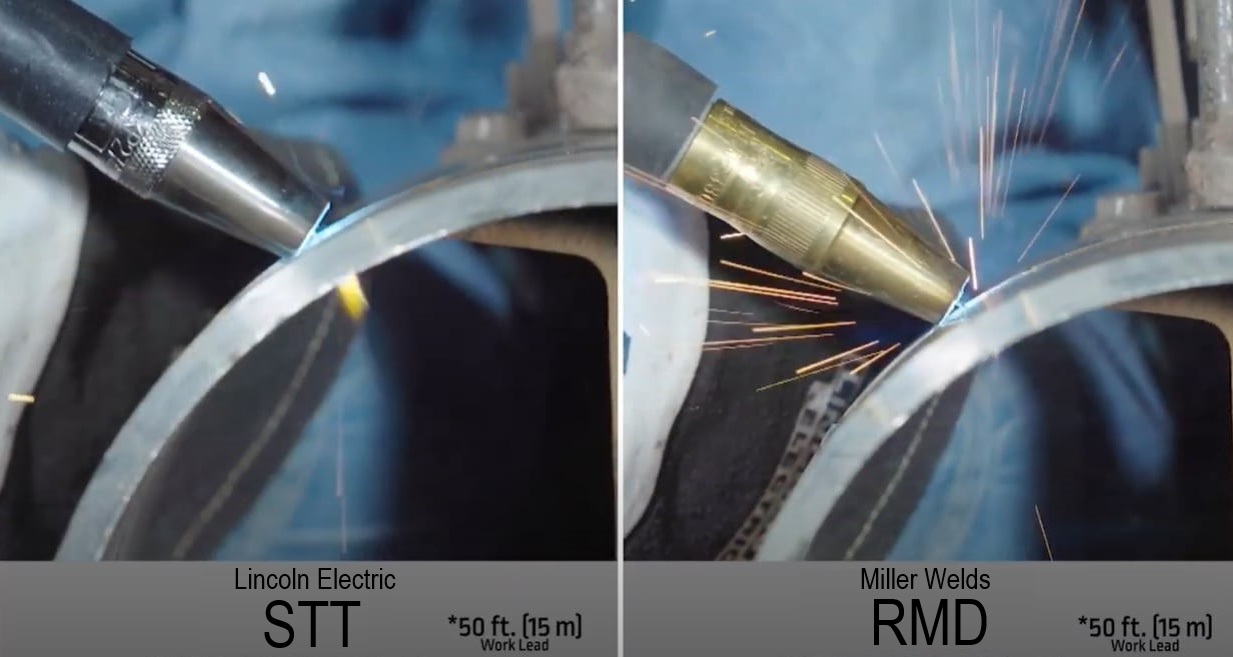

Muitas empresas do ramo possuem tecnologia para o curto-circuito controlado. Nessa postagem é citaremos duas delas conforme seus fabricantes: Tecnologia RMD (Miller Electric EUA), Tecnologia STT (Lincoln Electric – EUA).

Tecnologia RMD – Regulated Metal Deposition

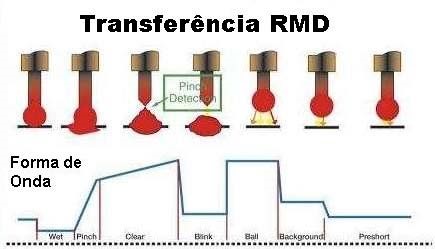

A tecnologia RMD (Regulated Metal Deposition – MILLER ELECTRIC) tem o propósito de regular a deposição de material transferido no processo de soldagem e controlar o índice de penetração e respingos de forma precisa e objetiva.

Essa tecnologia foi criada controlar a energia aplicada no desprendimento da gota na fase de curto-circuito, dentro do processo GMAW. Em linhas gerais a tecnologia RMD é indicada para as aplicações semi – automáticas e automática, onde a velocidade de soldagem e comprimento da extensão do eletrodo encontra variações consideráveis.

O modo de transferência controlada pela tecnologia RMD foi precisamente projetada para monitorar e controlar a corrente de soldagem durante todas as fases da transferência por curto-circuito.

Com isso a tecnologia RMD consegue baixar o “Heat Input” (Calor Imposto) de 5 a 20% comparado a transferência padrão do curto-circuito, mantém automaticamente características de soldabilidade, promove as melhorias no controle do arco voltaico e minimiza a incidência de respingos.

O processo RMD é fornecida através de um Software chamado RMD™ inserida em uma fonte pertencente a um sistema de soldagem. A vantagem é que os parâmetros de soldagem podem ser monitorados e até serem retrabalhados (caso necessário) sem a necessidade de desmontar ou alterar qualquer componente físico, o que garante uma rápida manutenção com baixo custo.

O Processo RMD trabalha com os gases de proteção CO2 e Mistura gasosa a partir de 75% de Argônio e 25% de CO2 mesmo em aplicações feitas em aços inoxidáveis, diminuindo os custos na soldagem desses materiais.

Atualmente essa tecnologia vem ganhando notoriedade nas aplicações de soldagem de tubulações realizadas em obras no Brasil e também no exterior, devido sua estabilidade de arco, facilidade de operação, controle total do processo e ótimos resultados apresentados nos ensaios metalúrgicos.

Tecnologia STT – Surface Tension Transfer

A tecnologia STT (Surface Tension Transfer – LINCOLN ELECTRIC) trata-se de um conceito de soldagem inovador, no qual o metal se transfere na sua tensão superficial, eliminando a característica “explosiva” que ocorre no processo GMAW (MIG/MAG) convencional.

O processo STT é oriundo da curva estática de Corrente Constante (CC). O controle da curva STT é feita pelo hardware pertencente à um sistema de soldagem composto por fonte inversora e cabeçote alimentador de arame.

Além disso, a tecnologia STT é controlada via software que leva o mesmo nome, promovendo tecnologicamente a interação entre hardware e software para visando controlar também o desprendimento da gota na fase de transição de curto-circuito nos modos de transferência da gota metálica, no processo GMAW.

Os circuitos eletrônicos do sistema de soldagem STT geram uma forma de onda em alta freqüência onde se pode controlar a corrente média (corrente de pico e de base) independente da velocidade de alimentação de arame, fato esse anteriormente impossível de ocorrer em modos convencionais de soldagem GMAW.

Em princípio, o sistema de soldagem STT é capaz de fornecer e alterar a corrente elétrica imposta ao eletrodo na ordem de micro segundos.

Essa condição contribui para que a corrente se estabilize e promova um arco curto, de fácil manipulação.

A corrente controlada pela curva STT garante total controle da fusão (principalmente nas laterais da raiz) e da penetração, formando um cordão uniforme principalmente na região da face da raiz.

O sistema STT foi projetado para aplicações semi-automáticas substituindo o processo GTAW (TIG) em soldagem de raiz, principalmente em tubulações, onde a velocidade de soldagem e comprimento da extensão do eletrodo (Stick Out) apresenta variações.

Sua aplicação é idêntica às associadas com o padrão da transferência por curto-circuito do processo GMAW (CV), mas com os benefícios da utilização de curvas estáticas de Corrente Constante (CC), que são controle total da penetração da soldagem no passe de raiz e aplicações de soldagem em chapas finas.

Os gases de proteção utilizados pelo sistema STT são o dióxido de carbono à 100% (CO2 puro – melhor condição), as misturas de 25% CO2 com 75% de Argônio para aplicações em aço carbono (melhor estabilidade), e outras misturas (10%CO2 com 90% Argônio por exemplo) para aplicações em aços inoxidáveis e ligas de Níquel.

Os principais benefícios do processo são: a redução substancial de respingos, facilidade operacional (característica expressa pela estabilidade do arco para as variações de comprimento da extensão do eletrodo), baixa radiação do arco, baixa geração de fumos de soldagem, redução do calor imposto durante a soldagem (Heat Input) e alta penetração, como pode ser observado a seguir:

O processo e soldagem STT também reúne os benefícios do processo TIG e produtividade do processo MIG/MAG. Isso representa maior produtividade nas operações de soldagem para passes de raiz, associado à maior qualidade e menor custo final de operação.

Atualmente, a soldagem realizada com a tecnologia STT tem sido a mais amplamente utilizada em obras que atendem soldagem de tubulações realizadas no mundo todo devido a confiabilidade e repetibilidade que esta tecnologia proporciona.

Conclusão

Os processos de soldagem GMAW que utilizam tecnologia avançada para controle do modo de transferência metálica e que são aplicados em operações de soldagem de passes de raiz foram desenvolvidos devido a necessidade de aumentar a produtividade mantendo todos os padrões de qualidade, garantindo para o produto final, custos reduzidos, se comparado a outros processos de soldagem.

A aplicação do modo de transferência por curto circuito controlado para passes de raiz é comprovadamente eficaz e tende a popularizar – se com a implantação dessas tecnologias conforme a qualificação dos processos pelas normas classificadoras. A maior dificuldade encontrada para a implantação dessas tecnologias é a quebra de paradigmas criadas por uma minoria que não conseguiu absorver seus benefícios.

As informações apresentadas nesta postagem são referentes à própria experiência do seu autor e reflete sua opinião direta a respeito do tema.

Nesta postagem foram abordadas somente duas curvas características de modo de transferência por Curto Circuito Controlado, porém muitas outras empresas estão investindo nessa tecnologia (Fronius, EWM, Kemppi, Migatronic, ESAB, CEA, etc…) buscando atender todas as necessidades da indústria.

É de extrema importância que as entidades classificadoras voltem suas atenções para o assunto visando facilitar a implantação desses novos processos industriais e crie procedimentos de inspeção e qualificação diferenciados que se adequem a essas tecnologias e principalmente, que atendam às necessidades dos usuários contribuindo para o desenvolvimento tecnológico de todo o mundo.

Bibliografia

| MARQUES, P. V.; MODENESI, P. J.; BRACARENSE, A. Q. Soldagem Fundamentos e Tecnologia. 2ª Edição Revisada e Ampliada. ed. Belo Horizonte: Editora UFMG, v. I, 2007. |

| THE JAMES LINCOLN ARC WELDING FOUNDATION. The Procedure Handbook of Arc Welding. 14ª Edição. ed. Cleveland: The James Lincoln Arc Welding Foundation, 2000. |

| GONÇALVES E SILVA, R. H. et al. SOLDAGEM MIG/MAG EM CURTO-CIRCUITO CONTROLADO (CCC). LabSolda, 2005. Disponivel em: <http://www.labsolda.ufsc.br/noticias/2005/CONSOLDA2005_regis.pdf>. Acesso em: 01 Outubro 2014. |

| MILLER WELDS. 4 Questions About Welding Codes and Qualifying Wire Processes for the Jobside, 2024. Disponível em: <https://www.millerwelds.com/resources/article-library/4-questions-about-welding-codes-and-qualifying-wire-processes-for-the-jobsite> |

Se você curtiu, divulgue esta postagem e não esqueça de mencionar a referência para dar uma força ao autor.

Quer saber maiores informações sobre o tema, faça contato pelas nossas redes sociais.